1、非制冷打败了制冷

并分成三大技术模块

红外焦平面探测器是热成像系统的核心部件,是探测、识别和分析物体红外信息的关键,探测器的性能直接决定了热成像系统的最终性能。

红外焦平面探测器可分为制冷型和非制冷型两大类。

制冷型红外焦平面探测器的优势在于灵敏度高,能够分辨更细微的温度差别,探测距离远,但是其结构复杂且成本高昂,主要应用于高端军事装备;非制冷红外焦平面探测器无需制冷装置,能够在室温状态下工作,具有启动快、功耗低、体积小、重量轻、寿命长、成本低等诸多优点。

非制冷红外焦平面探测器虽然在灵敏度上与制冷器件有一定差距,但经过近十余年的发展,其在性价比上已经明显优于制冷型探测器,具有更加广阔的应用前景。

其中,微测辐射热计的技术路线战胜了热电堆/热电偶、铁电等其他类型,使其成为非制冷红外焦平面探测器的主流技术方向,并几乎占据了该领域的全部市场份额。

非制冷红外焦平面探测器从技术上可分为微测辐射热计、读出电路、真空封装等三大模块,这三大模块既有一定的独立性又相互影响,共同推动非制冷探测器的技术发展。

目前国内外相关研究机构和生产厂商都是围绕着这三大技术模块进行技术开发,在各个模块上各有侧重,形成了具有不同技术特点的非制冷探测器产品。

微测辐射热计

微测辐射热计在硅衬底上通过MEMS技术生长出与桥面结构非常相似的像元,故而也称之为微桥。桥面通常由多层材料组成,包括用于吸收红外辐射能量的吸收层,和将温度变化转换成电压(或电流)变化的热敏层。桥臂和桥墩起到支撑桥面,并实现电连接的作用。

热敏层材料的选取对于微测辐射热计的灵敏度(NETD)有非常大的影响,目前最为常用的热敏材料包括氧化钒(VOx)和多晶硅(a-Si)两类,相应的非制冷红外焦平面探测器也据此分成了两大技术阵营。

20世纪80年代末,美国的Honeywell公司在军方资助下率先研制出非制冷氧化钒微测辐射热计。多晶硅技术起步大约晚了十年,法国原子能委员会与信息技术实验室/红外实验室(CEA2LETI/LIR)从20世纪90年代初开始研究多晶硅薄膜,大约用了十年时间推出了多晶硅探测器产品。

氧化钒由于其更加突出的综合性能而成为非制冷红外焦平面探测器的主流技术路线,截至目前在全球市场上占据了超过80%的份额,多晶硅材料探测器所占市场份额还不到20%。

读出电路

非制冷红外焦平面探测器的读出电路将每个微测辐射热计的微小电阻变化以电信号的方式输出。由于微测辐射热计对于其衬底温度的变化非常敏感,所以一开始必须使用热电温控器(TEC)来保持非制冷探测器的焦平面温度稳定。

近年来随着读出电路设计水平的提高,一些抑制像元输出信号随温度漂移的补偿电路也逐渐加入读出电路设计中,从而可以实现无TEC应用,使得非制冷红外焦平面探测器在功耗、体积、成本等方面更具备优势。

真空封装技术

微测辐射热计接收目标红外辐射后的温度变化很微弱,为了使其上面的热量能够维持住,避免与空气分子进行热交换,需要将其置于真空环境下工作。

对非制冷红外焦平面探测器真空封装的要求是:优异且可靠的密闭性、具有高透过率的红外窗口、高成品率、低成本。

目前的封装技术可分为金属管壳、陶瓷管壳、晶圆级、像元级等,业内也常按照封装形式来对探测器产品进行分类。

金属管壳封装

这是最早开始采用的封装技术,技术已非常成熟。但由于采用了金属管壳、TEC和吸气剂等成本较高的部件,导致其成本一直居高不下,使其在低成本器件上的应用受到限制。

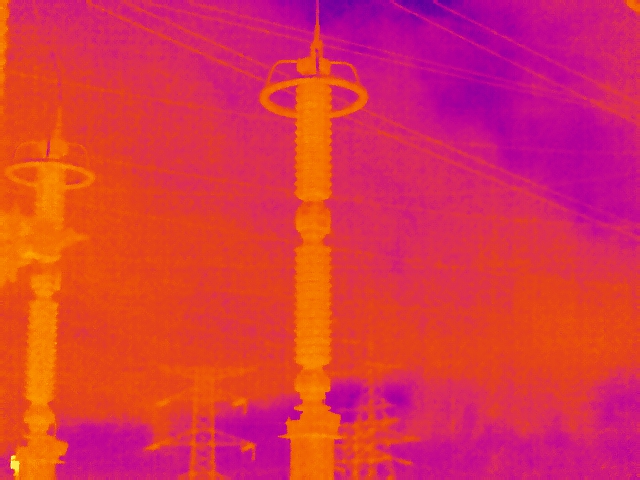

非制冷红外焦平面的金属管壳封装

陶瓷管壳封装

这种封装形式得益于无TEC技术的发展,可显著减小封装后探测器的体积和重量,且从原材料成本和制造成本上都比传统的金属管壳封装大为降低,适合大批量生产。

非制冷红外焦平面的陶瓷管壳封装

晶圆级封装

晶圆级封装是刚刚进入实用阶段的封装技术。该技术需要制造与探测器晶圆相对应的另一片硅窗晶圆,将红外探测器芯片与硅窗精确对准,在真空腔体内将两片晶圆焊接在一起,最后再裂片成为一个个晶圆级红外探测器。晶圆级封装技术的集成度更高,工艺步骤更简单,更适合大批量和低成本生产。

非制冷红外焦平面的晶圆级封装

像元级封装技术

目前还处于研究阶段,离产品化还有相当距离。该技术相当于在目前的MEMS工艺过程中增加了一个封装步骤,在真空腔体内为每个像元微桥结构制造一个倒扣的微盖,将各个像元独立密封起来。像元级封装技术把封装整合进MEMS工艺过程中,简化了非制冷红外焦平面探测器的制造过程,使封装成本几乎降低到极致。

2、国内正追赶国外

技术市场双提速

进入21世纪以来,非制冷红外焦平面探测器的技术发展明显提速,在短短十几年间取得了产品化的长足进步。

但由于技术本身所具有的复杂性与难度,目前在非制冷红外焦平面探测器产品上居于领先地位的厂商仍然主要集中在西方几个技术强国,包括美国的FLIR、DRS、Raytheon、L-3,法国的ULIS,英国的BAE,以色列的SCD、日本的NEC等。

近几年来,中国在非制冷红外焦平面探测器技术上进步神速,在世界上争得了一席之地,代表厂商有北方广微、烟台艾睿、杭州大立、武汉高德等。

国内外主要厂商的技术对比情况如表所示。从表中可以看出,目前国内外产品的几项主要技术指标中,热敏材料、阵列规模、热响应时间、NETD等基本居于同一水平,在像元尺寸方面国外厂商具有一定领先优势。

但在表中未列出的封装技术方面,国内明显落后于国外。目前国内产品仍然以金属封装为主,陶瓷封装刚开始起步,而国外厂商已逐渐淘汰金属封装,完全进入了陶瓷封装时代,甚至FLIR的晶圆级封装产品已经在批量供货。

主要厂商技术对比

目前FLIR无论是在技术水平还是在出货量上,都稳居全球首位,成为当之无愧的行业老大。ULIS是多晶硅路线的领军者,其出货量排在全球第二。FLIR和ULIS在中国市场上也是出货量最多的,但由于历史和政治原因,ULIS在中国市场的占有率要高于FLIR。其他几家厂商,如DRS、BAE、SCD等,虽然也具有较高技术水平和产能,但是其产品主要在国外销售,国内很少见到。

近年来,随着中国军方核心器件国产化要求的普及,国内厂商获得了宝贵的发展契机,以北方广微为代表的国产非制冷红外焦平面探测器逐渐进入军方定型装备,取得批量订单。

由于起步较早,北方广微的技术水平在国内是最为成熟稳定的,出货量在国内厂商中也遥遥领先。

近两年烟台艾睿的技术水平发展神速,在新产品开发上跑在了国内前列,据报道于2016年推出了1024×768/14 μm的探测器。

杭州大立作为国内仅有的多晶硅探测器厂商,其制造的探测器主要用于本公司的民品整机产品,也已经具有一定规模的产量。

国内非制冷红外焦平面探测器技术比国外起步晚了近二十年,虽然经过近年来的努力追赶,已经将技术差距缩短到几年内,但是从技术的先进性和成本控制上仍然居于劣势。

国内市场上,国产器件得益于政策支持和军方需求的激增,在军品市场上有非常好的机会。国内厂家必须借助军品订货量的大幅增长来实现探测器制造成本的下降,从而为国产器件在民品市场和海外市场上创造更大的竞争力。

3、发展趋势已明

并以市场需求为导向

综观主要非制冷探测器生产厂商的技术发展情况,也呈现出一种以市场需求为导向的特点。预测未来几年非制冷红外焦平面探测器的技术发展和市场需求将呈现出以下趋势:

像元尺寸不断减小;

面阵规模不断增大;

金属管壳封装探测器因其高昂的封装成本会逐渐退出市场,陶瓷管壳封装探测器进入全面推广时期,晶圆级封装的探测器以其更低的成本优势在民用市场开始快速增长;

集成了数字积分、非均匀性校正和其它数字图像处理功能的片上处理技术成为非制冷红外焦平面探测器读出电路的重要发展方向,在探测器读出电路中集成处理器和存储器将逐渐成为现实。